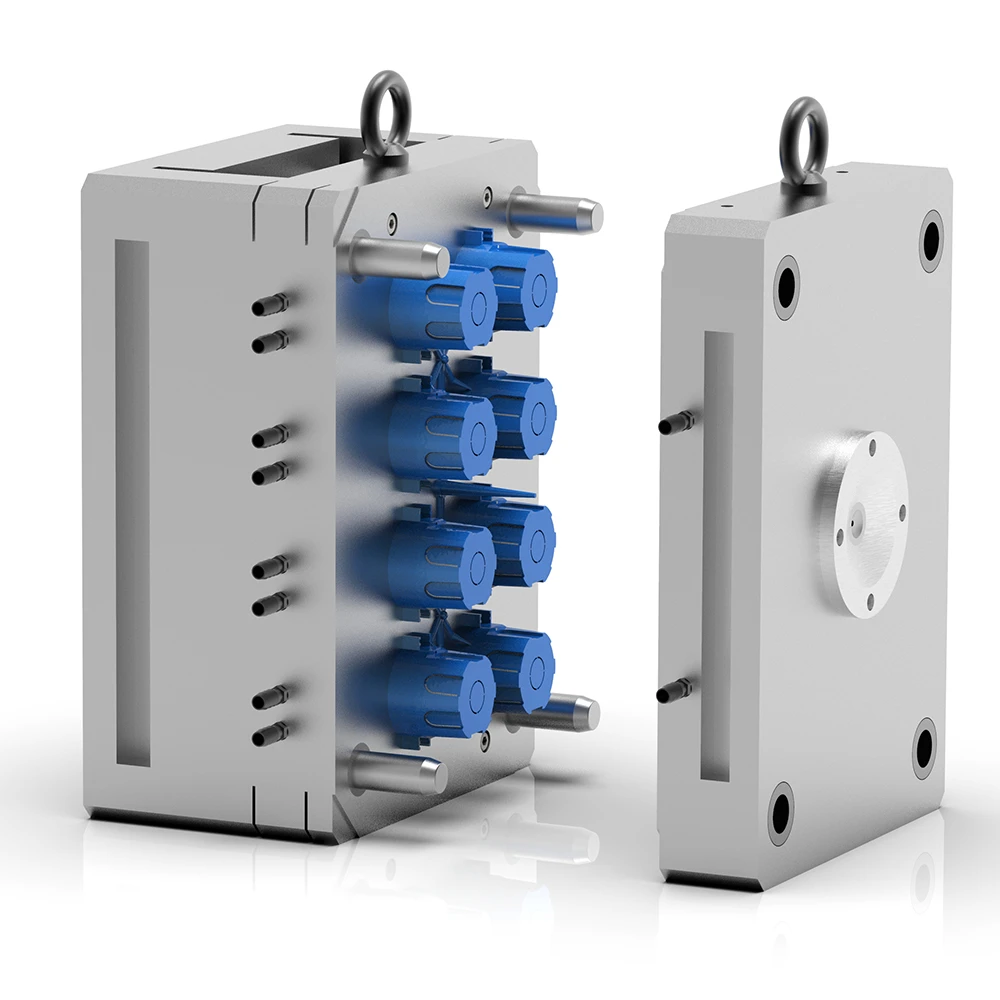

A injeção de polímeros é um processo de fabricação que consiste em aplicar um termoplástico ou termorrígido derretido sob pressão a um molde. Desta forma, ao resfriar, a massa fundida assume a geometria do molde designado. Esse processo de fabricação é muito utilizado na indústria de polímeros, pois possui alta precisão e qualidade. Os moldes são atualmente desenvolvidos em softwares CAD, os quais aceleram a etapa de desenho, principalmente quando comparado à métodos mais antigos. Além dessa agilidade na produção, existe a possibilidade de o profissional trabalhar com geometrias mais complexas (tridimensionais) as quais demorariam mais tempo para serem feitas a mão livre por um projetista.

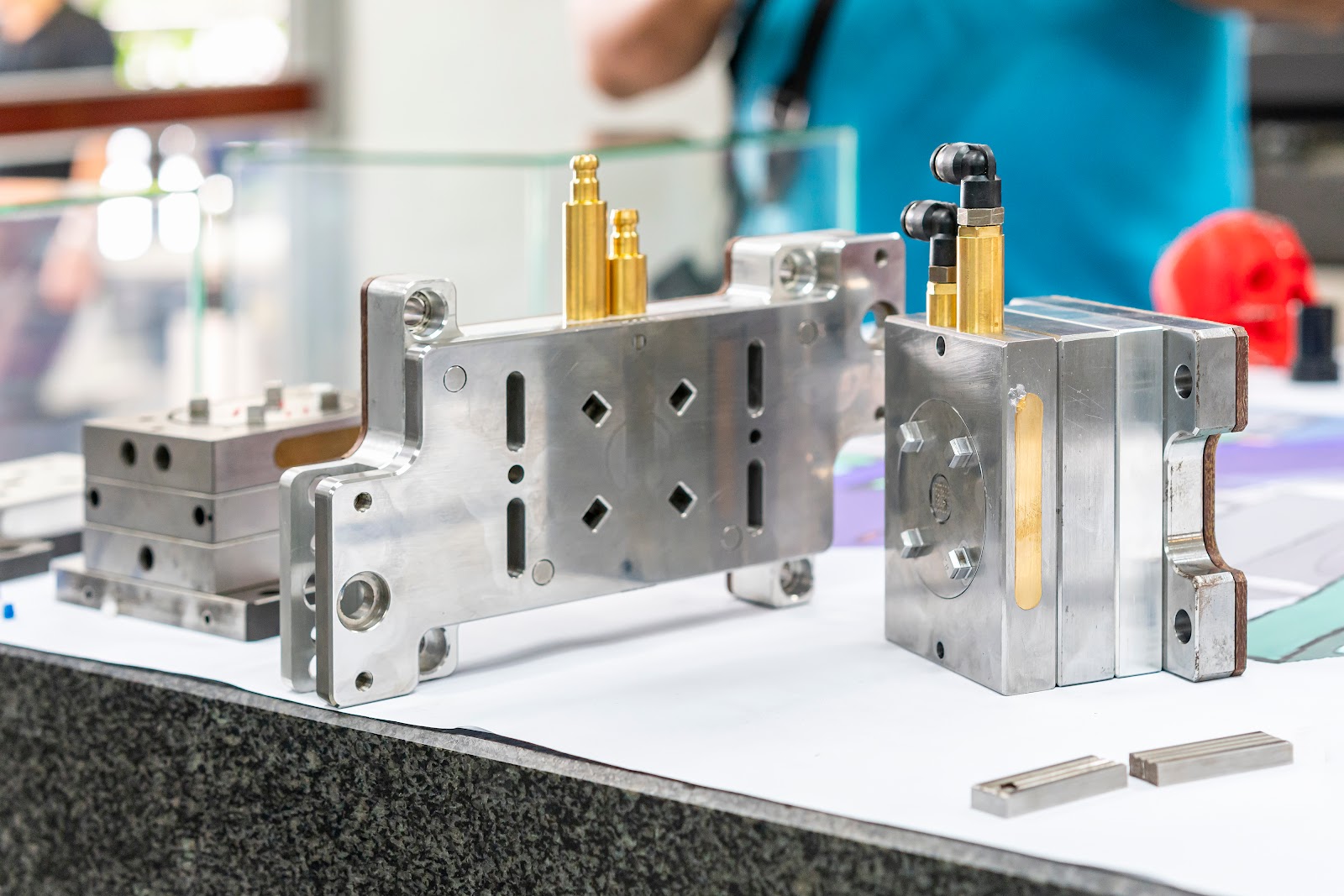

A fabricação de moldes é um processo que necessita da análise de diversos fatores, tais como o material que será utilizado e a temperatura de injeção que o mesmo necessitará. Normalmente os moldes são constituídos de aço de construção mecânica ou aço ferramenta. Estes são utilizados pois possuem propriedades mais adequadas para o processo assim como, temperabilidade, resistência à abrasão, boa tenacidade, resistência à corrosão, usinabilidade, resistência mecânica, entre outros. Para a produção do molde são empregados processo de usinagem CNC (controle numérico por computador), usinagem por eletroerosão, dentre outros. As operatrizes CNC, realizam a usinagem utilizando ferramentas de diferentes formatos e tamanhos para efetuar a retirada do cavaco. Durante a programação CNC, são utilizados softwares CAM para gerar arquivos que sejam compatíveis com a máquina. Em seguida a operatriz CNC irá ler as coordenadas fornecidas pelo arquivo gerado para realizar os movimentos da peça/ferramenta de corte nos eixos da máquina, que variam dependendo do trabalho que será efetuado pela máquina. Esse processo apresenta algumas vantagens como excelente precisão gerando um melhor acabamento, facilidade na usinagem, pequeno desperdício de matéria prima e autonomia do equipamento.

Outro método para a fabricação é a usinagem por eletroerosão, que possui o princípio de funcionamento baseado em capacitores que realizam descargas elétricas sobre o material. A eletroerosão é subdividida em duas categorias: por penetração e a fio. Na penetração, é utilizado um eletrodo feito por cobre, latão, grafite ou outras ligas metálicas, sendo que este eletrodo possui a forma (positiva) a ser erodida na peça de trabalho (cavidade negativa) por meio destas descargas elétricas. Já na eletroerosão a fio, o eletrodo trata-se de um fio com décimos de milímetro de diâmetro, feito de latão ou molibdênio carregado eletricamente, o qual se desloca por um perfil programado (CNC) dando formato desejado à peça. Algumas vantagens do processo de eletroerosão é a versatilidade de material para usinagem, a única especificação é que o material seja um bom condutor elétrico, alta precisão ao efetuar cortes em geometrias mais complexos, ótima qualidade de acabamento deixando um baixo nível de rugosidade na peça. FOTO EROSÃO Após a fabricação, é preciso efetuar a montagem do molde, reunindo assim todos as partes como os elementos de fixação, componentes funcionais e de suporte do molde. A ajustagem manual é de suma importância, pois o profissional, ferramenteiro, que o fará precisa se certificar de que não há inconformidades, já que a mesma poderá gerar o desalinhamento das peças podendo gerar diversos problemas, com o molde e com a máquina, com o fechamento do molde finaliza-se o todo o processo. Aqui na Açoplas contamos com todo o maquinário descrito, de última geração, além de profissionais altamente capacitados e com mais de 40 anos de experiência.

Entre em contato conosco para fazer o seu molde de injeção!

Lacres Plásticos

Lacres Plásticos Lacres Metálicos

Lacres Metálicos Cabos para Cargas Rodoviárias

Cabos para Cargas Rodoviárias Abraçadeiras

Abraçadeiras